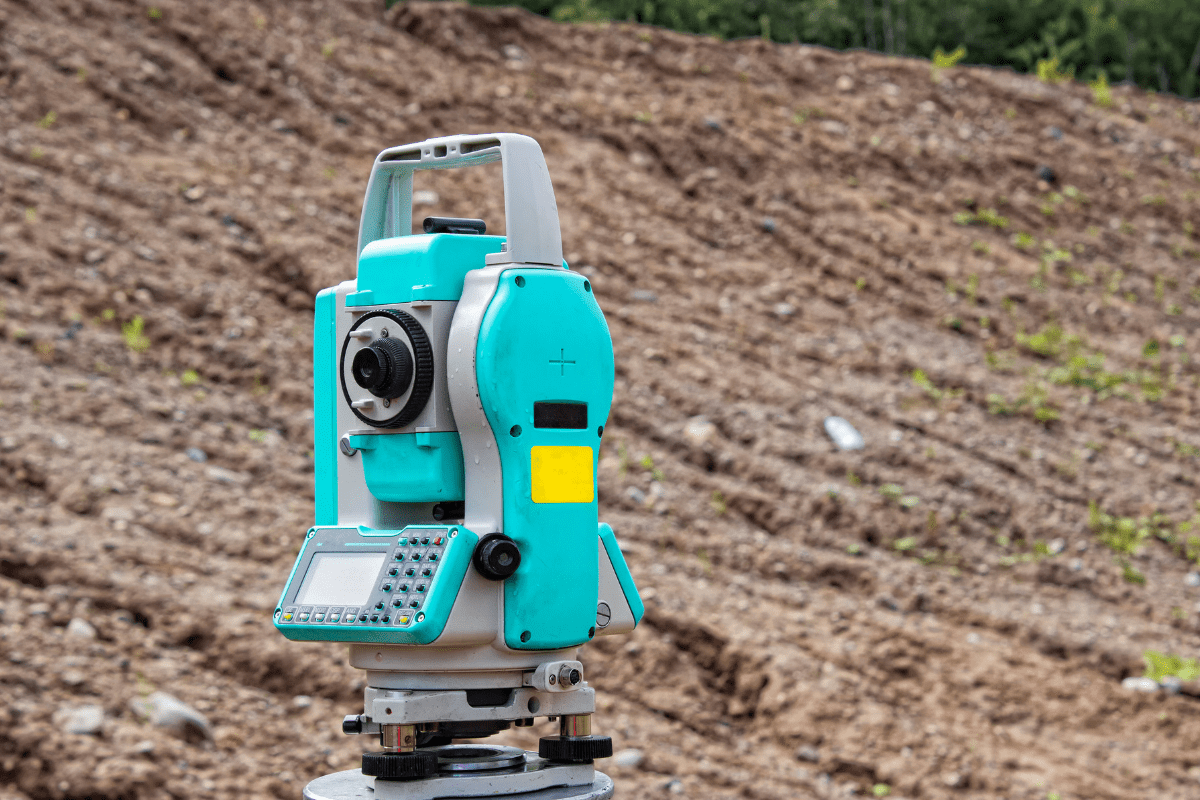

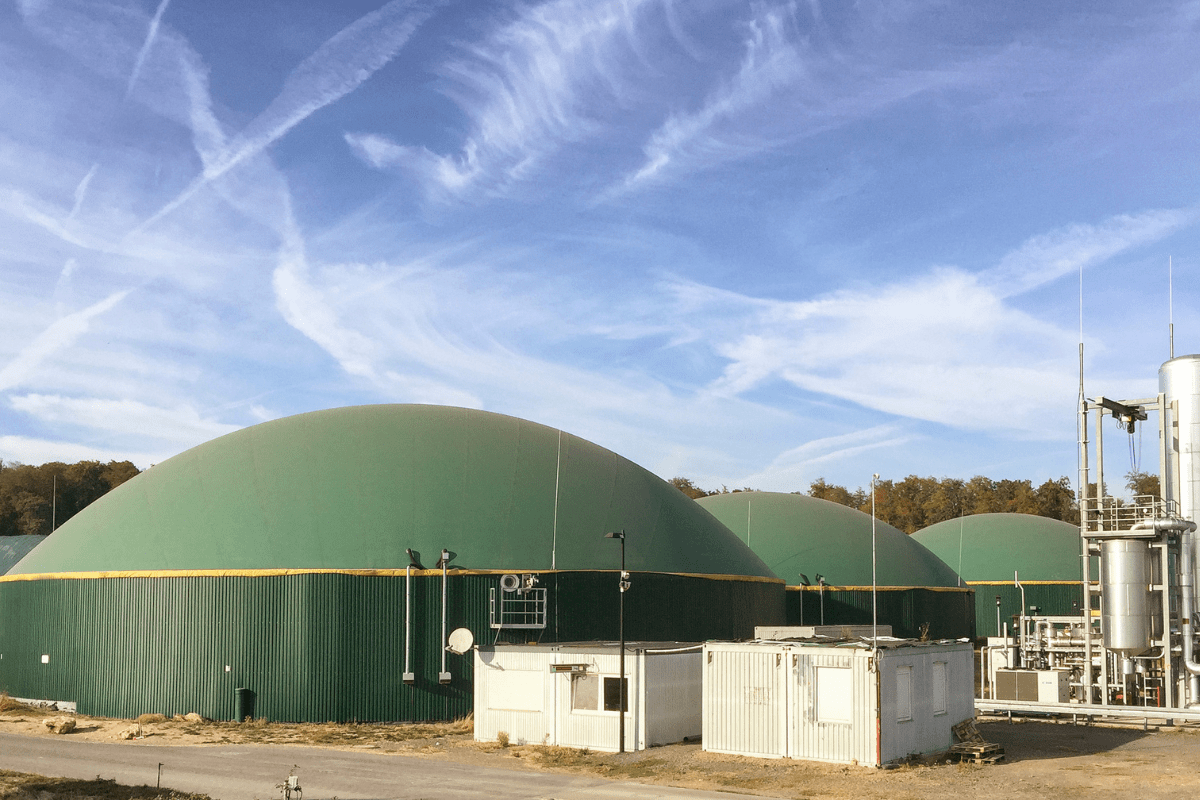

Profesjonalna aparatura pomiarowa do wody, kanalizacji i procesów produkcyjnych, czyli jaka?

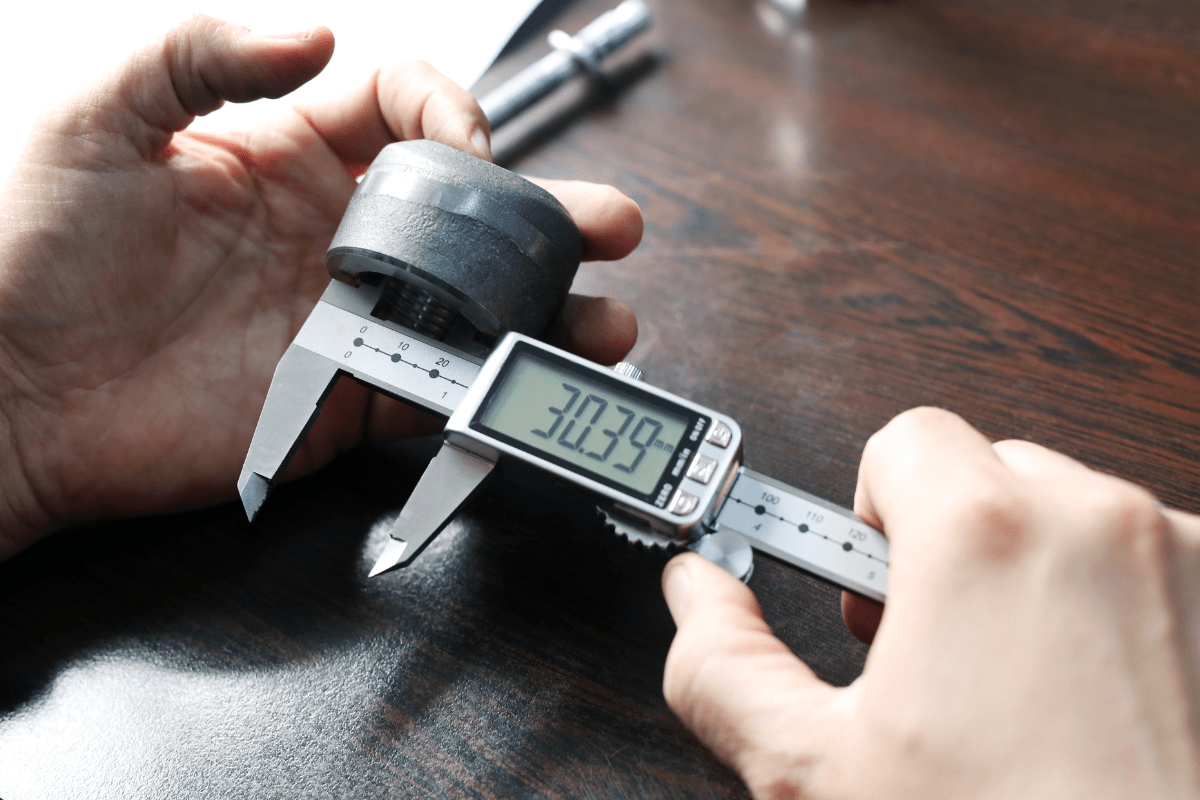

Zarówno w domu, jak i w wielu zakładach pracy coraz częściej rozwiązania chałupnicze i tymczasowe zastępowane są profesjonalnym sprzętem, zgodnym z wymogami unijnymi. Do ich poprawnego działania nieraz konieczna jest odpowiednia aparatura pomiarowa, która ustrzeże je przed awarią. Jaka? Koniecznie to sprawdź! Aparatura pomiarowa w sklepie PRAWM Właściwy wybór urządzenia pomiarowego jest bardzo ważny – […]