Jak wybrać lakiernię proszkową w Warszawie? Praktyczny przewodnik po usługach lakierowania

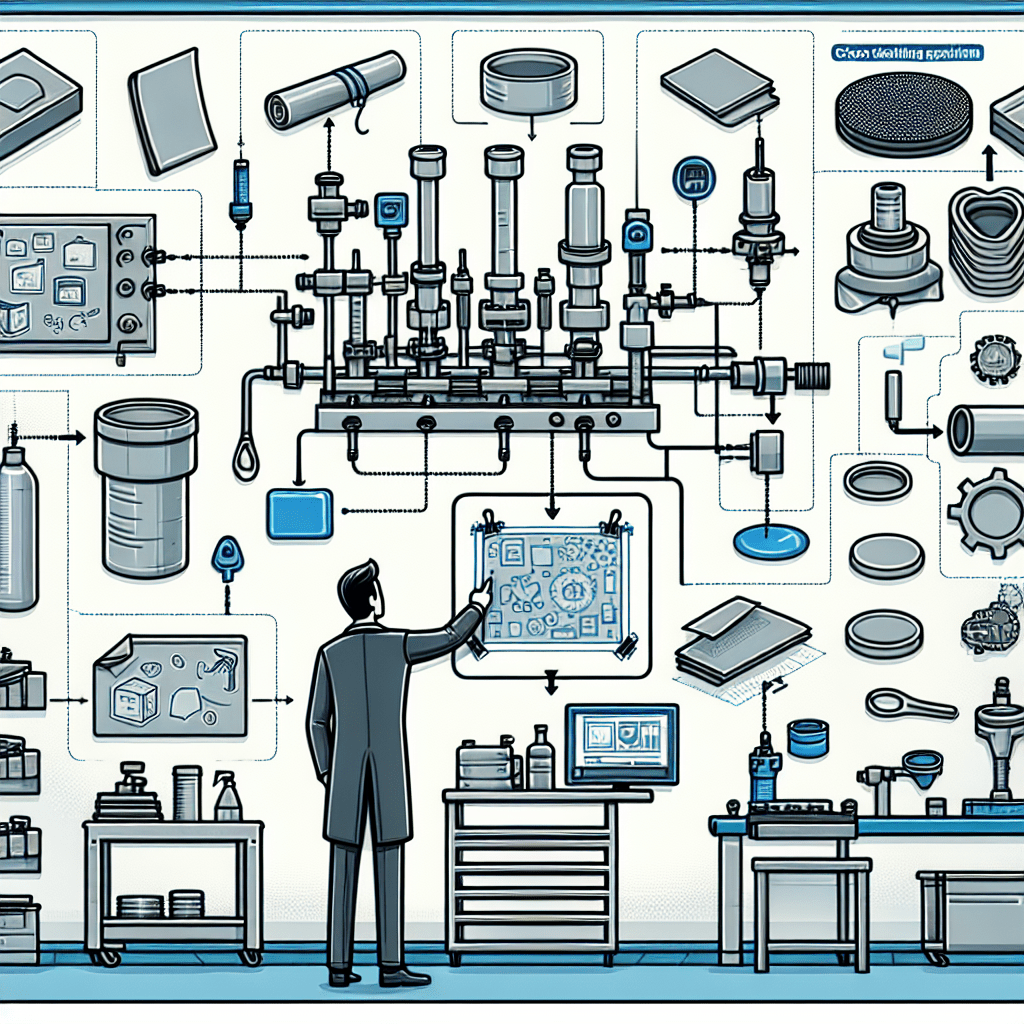

Przedmioty zyskują nowy blask dzięki profesjonalnemu lakierowaniu proszkowemu. Wybór odpowiedniej lakierni proszkowej w Warszawie może jednak wydawać się zadaniem trudnym. Jak znaleźć miejsce zapewniające jakość usług na wysokim poziomie? Odpowiedź leży w detalu – ważne są doświadczenie, sprzęt oraz paleta kolorów. Kluczowe jest również zrozumienie procesu i precyzja wykonania. Szukając idealnego miejsca do odświeżenia swoich […]